Sobre nós

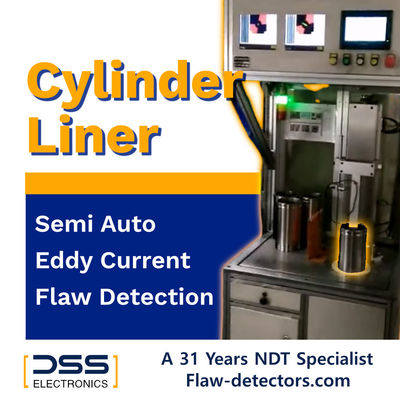

Suzhou Desisen(DSS) Electronics Co.,Ltd

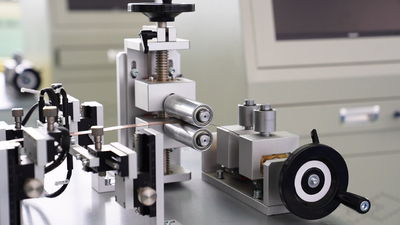

Suzhou Desisen (DSS) Electronics: Soluções pioneiras de testes não destrutivosComo especialista líder em investigação, desenvolvimento e produção de sistemas avançados de testes não destrutivos (NDT),Suzhou Desisen (DSS) Electronics Co., Ltd. (苏州德斯森电子有限公司)fornece soluções de detecção de defeitos completas e totalmente automáticas concebidas para melhorar a qualidade, a segurança e a eficiência dos produtos para uma clientela global.A nossa especialidade principalFornecemos soluções completas de ...